Kompaktierung

Rethinking

Compaction

Technology

Efficient compaction

technology for the fertilizer

industry

Die Kompaktierung ist ein bewährtes Verfahren zur Granulatherstellung, das feinkörnige Feststoffe zwischen zwei gegenläufig rotierenden Walzen verdichtet und besonders in der Produktion von Düngemittel eingesetzt wird. Dabei entsteht ein fester Materialstrang, die sogenannte Schülpe, welche anschließend gebrochen und abgesiebt wird, um hochwertiges Granulat zu erzeugen.

- gleichmäßige Korngrößenverteilung

- verbesserte Rieselfähigkeit

- Lagerstabilität

- Ressourcenschonung durch Reduzierung von Staub und Materialverlusten

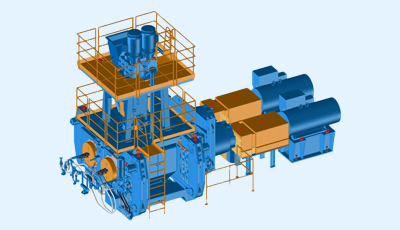

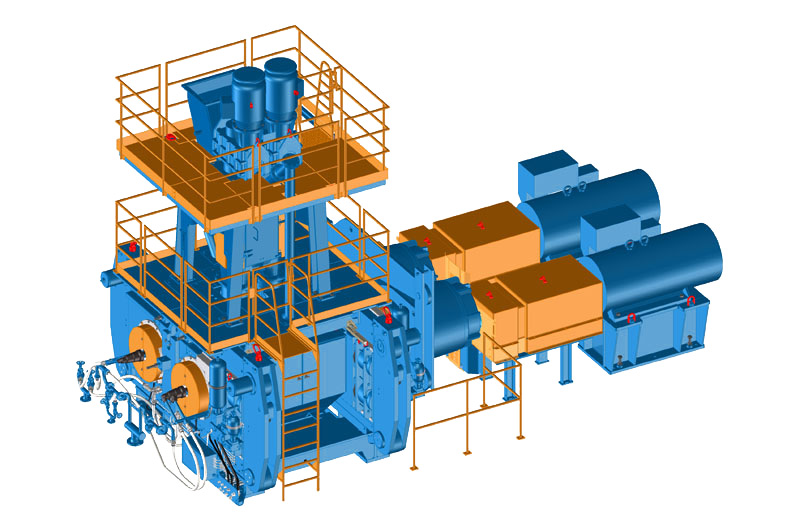

Als Spezialist für Walzenpressen und Kompaktieranlagen liefern wir nicht nur Einzelmaschinen, sondern auch komplette Systemlösungen und optimieren so den gesamten Prozess.

Nehmen Sie Kontakt zu uns auf und profitieren Sie von unseren innovativen Kompaktierungslösungen.

Verfahrenstechnologie

Customized Process

Engineering

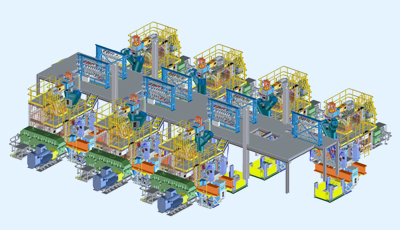

Ein Granulierungsvorgang für Düngemittel besteht aus den Prozessschritten Dosieren, Mischen, Kompaktierung, Zerkleinern, Klassieren und Nachbehandeln.

Bei der Kompaktierung sind die Rohstoffe meist Salze. Je nach Korngröße und –form kann eine Vorzerkleinerung und Anfeuchtung erforderlich sein. Manche Rohmaterialien kommen aus einem Trocknungsprozess. Die erhöhte Temperatur wirkt sich oft günstig auf die Kompaktierbarkeit aus. Entscheidend ist das optimale Zusammenspiel von Rohstoffart, Korngröße, Feuchtegehalt und Temperatur – aussagekräftige Ergebnisse aus Technikumsversuchen bilden die Grundlage dazu.

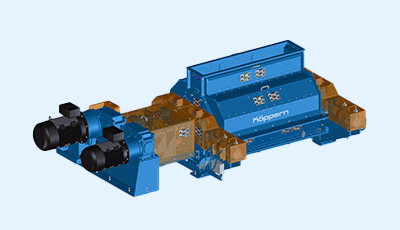

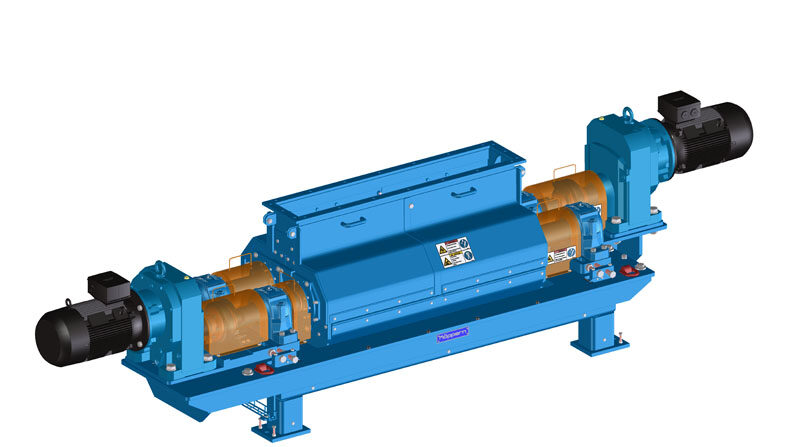

Unsere Kompaktierpresse verdichtet die Mischung aus Frisch- und Rückgut unter hohem Druck zu einer festen Schülpe von gleichmäßiger Dicke. Köppern bietet dafür verschiedene Walzenpressen-Typen an, abgestimmt auf Materialeigenschaften und Durchsatz. Dank präziser Materialzuführung, Steuerung des Walzenspaltes und robustem Walzendesign überzeugen unsere Pressen durch hohe Standzeiten, gleichmäßige Schülpenqualität und verlässlichem Durchsatz – auch bei anspruchsvollen Materialien.

Das Produkt der Kompaktierpresse ist eine kontinuierliche Schülpe. Durch die Wahl des optimalen Pressdrucks wird eine definierte Dichte über die gesamte Breite der Schülpe erzielt. Die gleichmäßig hohe Qualität des Granulats wird so sichergestellt.

Der Köppern-Schülpenbrecher zerkleinert die Schülpe auf ein Maß, das einen Transport in Förderaggregaten ermöglicht und die Aufgabekörnung für die weiteren Brecher anpasst. Durch die Wahl des Betriebsspalts und der Brechscheiben kann das Zerkleinerungsergebnis optimiert werden.

Das Sieb trennt die gebrochenen Schülpen in mehrere Fraktionen. Das Unterkorn wird erneut der Presse zugeführt. Die Überkornfraktionen werden auf die jeweiligen Brecher aufgegeben und die Produktfraktion wird ausgeschleust.

Der Siebvorgang erfolgt in mehreren Stufen mit unterschiedlichen Maschenweiten. Durch abgestufte Siebintervalle lässt sich die Produktqualität gezielt steuern und der Materialverlust minimieren.

Das Rückgut ist das vom Sieb abgetrennte Material mit kleinerer Partikelgröße als das gewünschte Granulatprodukt. Dieser Materialstrom wird zur Presse zurückgeführt und mit dem Frischgut gemischt. Durch die Vermischung von Rückgut und Frischgut verbessern sich die Aufgabematerialeigenschaften zur Kompaktierpresse.

Der Köppern GranuGrinder® erzeugt die finale Produktgröße, wobei der Anteil von Feingut minimiert wird.

Der Köppern GranuGrinder® erzeugt die finale Produktgröße, wobei der Anteil von Feingut minimiert wird.

Die vorzerkleinerten, abgesiebten Schülpenstücke werden von einem Brecher zerkleinert.

Lagerung und Nachbehandlung sichern die Stabilität und Haltbarkeit des Granulats – z. B. durch Anfeuchtung, Trocknung, und Beschichtung mit Coatingmitteln – und bereiten es optimal für Transport und Weiterverarbeitung vor. Wichtig sind konstante Bedingungen, um Nachhärten oder Feuchtigkeitsauf- bzw. -abnahme gezielt zu steuern. Unsere Technologien ermöglichen eine schonende Materialführung, was sowohl der Granulatqualität als auch der Betriebseffizienz zuträglich ist.

Anwendungen

Advanced Technology

for the Fertilizer Industry

Maximale Produktivität durch effiziente Prozessgestaltung

Geringere Energiekosten pro Tonne

Durch unsere effiziente Kompaktiertechnologie sichern wir eine leistungsstarke Produktion bei gleichzeitig reduzierten Energiekosten. Durch optimierte Walzenoberflächen, präzise Druckregelung und eine effiziente Materialzuführung wird der spezifische Energiebedarf gesenkt – bei gleichbleibend hoher Produktqualität. So garantiert Köppern eine leistungsstarke, hohe Ausbringung bei gleichzeitig reduzierten Energiekosten.

Verbesserung der Handhabung (Transport, Lagerung, Dosierung)

Hohe Anlagenverfügbarkeit

Versuchsanlagen

Maximize efficiency

with our cutting-edge

test facilities

Um die passende Auslegung Ihrer Kompaktier-Granulieranlage herauszuarbeiten, bieten wir Ihnen die Durchführung von Simulationen und Tests in unseren Versuchsanlagen an. Hierfür hält Köppern neben verschiedenen Walzenpressen auch umfangreiche Prozesstechnik bereit.

Kontakt

Contact us for your

customized solution

Möchten Sie mehr über unsere Kompaktierungslösungen erfahren? Unsere Experten beraten Sie gerne und entwickeln gemeinsam mit Ihnen eine Lösung, die exakt auf Ihre Produktionsanforderungen zugeschnitten ist.